1. Die Entwicklung von Gestaltungskonzepten

Am Beginn jeder Entwicklung steht bei BOTTA immer ein konkretes Thema oder eine Aufgabe. Der Entwurfsprozess beginnt immer mit der Entwicklung eines inhaltlichen oder gestalterischen Konzeptes.

Am Ende dieser Entwicklung steht dann ein konkretes Uhrenmodell, das dieses Thema bzw. die Lösung der Aufgabe widerspiegelt.

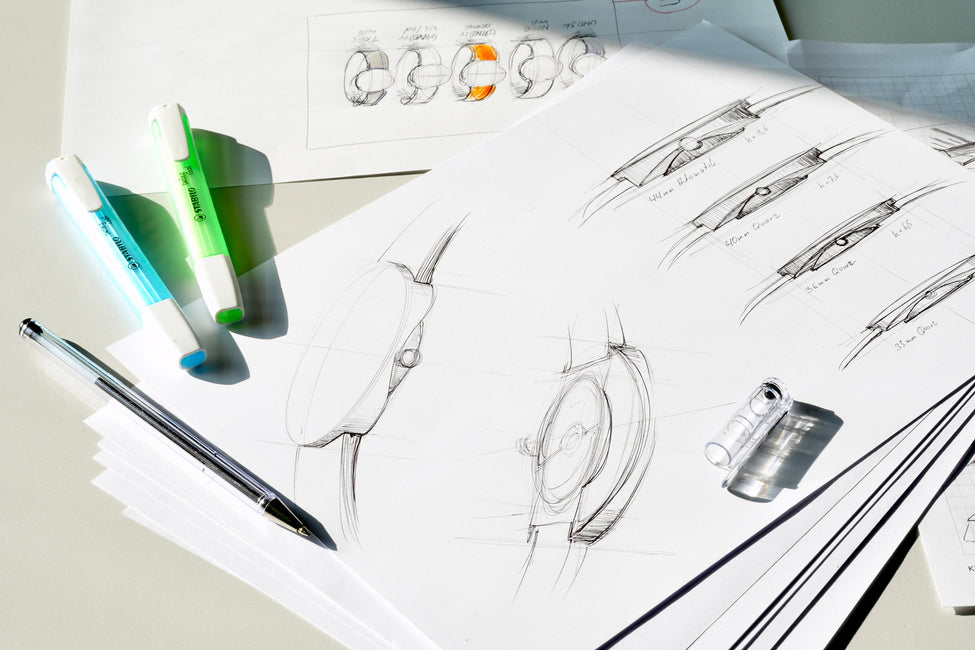

2. Handskizzen als Diskussionsgrundlage

Den Entwurfsprozess beginnen wir in der Regel mit einfachen Handskizzen, die erste Ideen visualisieren. Wir nennen das „Denkskizzen“. Hier geht es weniger darum, eindrucksvolle „Bilder zu malen“ als vielmehr darum, Konzeptideen zeichnerisch zu entwickeln und unkompliziert darzustellen.

Das folgende Video zeigt, wie Zeichnungen entstehen, wenn ein echter Zeichenprofi wie unser Kollege Elschad loslegt.

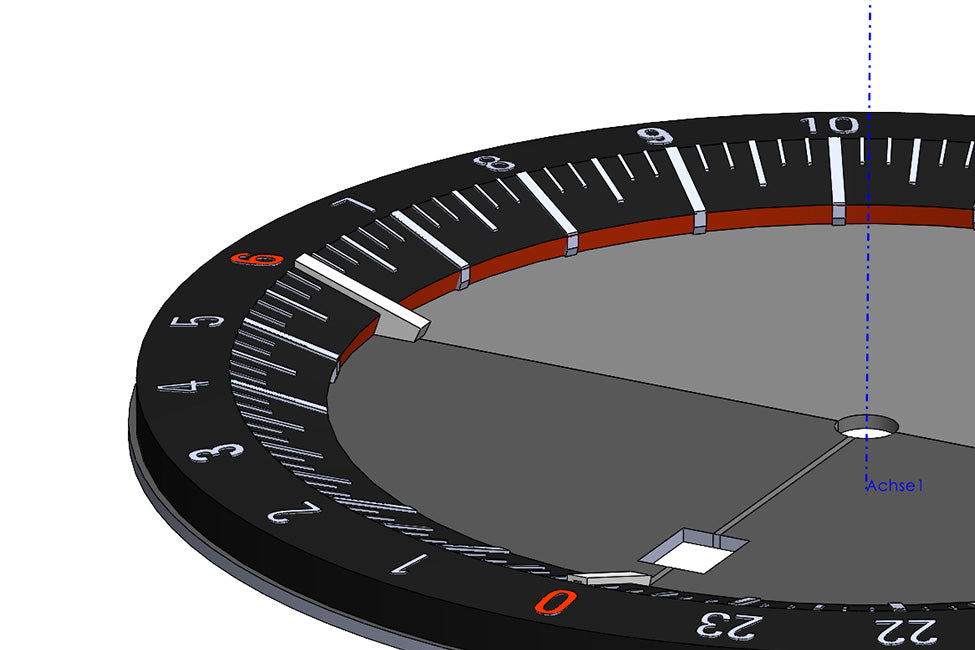

3. 3D- Zifferblattentwicklung am Rechner

Der nächste Entwicklungsschritt ist dann bereits wesentlich konkreter: Hier bauen wir Zifferblätter proportionsgerecht am Rechner auf. Zunächst im 2-D-Format, später falls sinnvoll, auch als 3-CAD-Modell. Mit einer Präzision im hundertstel Millimeterbereich. So erhalten wir einen sehr realitätsnahen und aussagekräftigen Eindruck. Zudem können wir hier sehr direkt und in Echtzeit einzelne Parameter wie Strichstärken oder Farben verändern.

4. Variantenbildung im CAD-Workflow

Dieser Prozess erstreckt sich meist über viele Monate. Nicht zuletzt auch wegen der kreativen Pausen, die nötig sind, um Abstand zu gewinnen und mit frischem Blick die Konzepte zu optimieren und gegebenenfalls weitere Lösungen zu entwickeln. Im Laufe dieser Phase entstehen dutzende verschiedener Zifferblattvarianten.

Am Ende des Prozesses steht die Auswahl der Favoriten, die demokratisch im Gremium der gesamten Bürogemeinschaft getroffen werden.

5. Fotorealistische Ausdrucke zur Zifferblatt-Simulation

Von den drei bis fünf favorisierten Zifferblatt-Entwürfen erstellen wir auf einem speziellen 2-D-Drucker fotorealistische Ausdrucke, die dann zusammen mit dem vorher entwickelten Spezialzeiger in ein Mustergehäuse gelegt werden können. So überprüfen wir die Wirkung am Arm und die Ablesbarkeit unter Realbedingungen. Der Favorit wird darauf zunächst als Muster und bei bestandener Überprüfung in Serie gefertigt.

6. Der Entwurf modellspezifischer Uhrengehäuse

Nochmals etwas aufwendiger als die Zifferblattentwicklung ist die Entwicklung eines neuen Gehäuses. Wir starten mit Handzeichnungen, die das Grundkonzept des Gehäuseaufbaues skizzieren.

Auch hier zeichnen wir oft ebenfalls mehrere duzend Grundideen und Details bevor wir anschließend ausgewählte Kandidaten im CAD konstruieren.

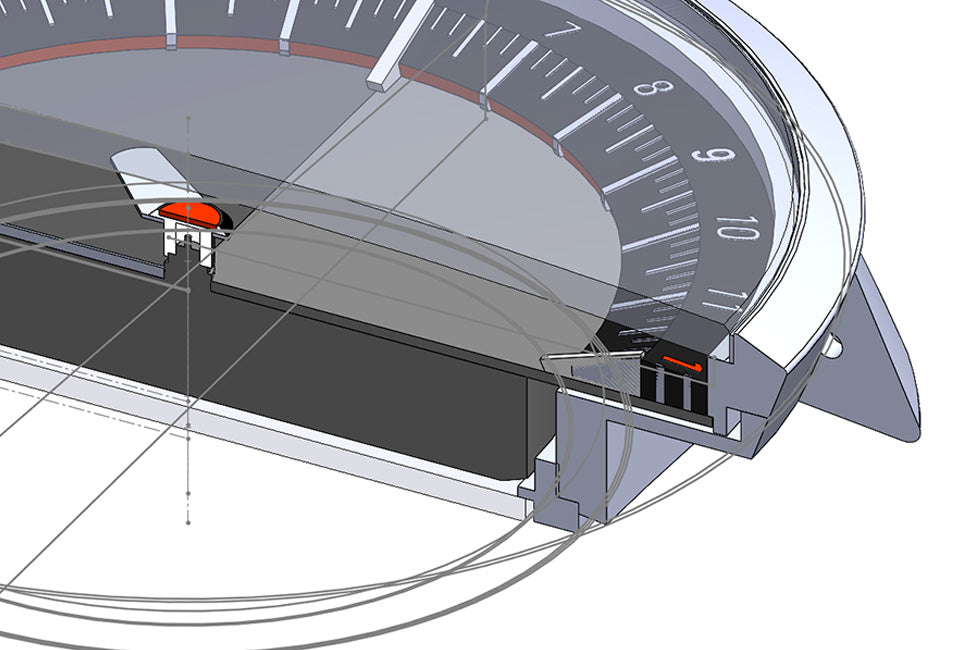

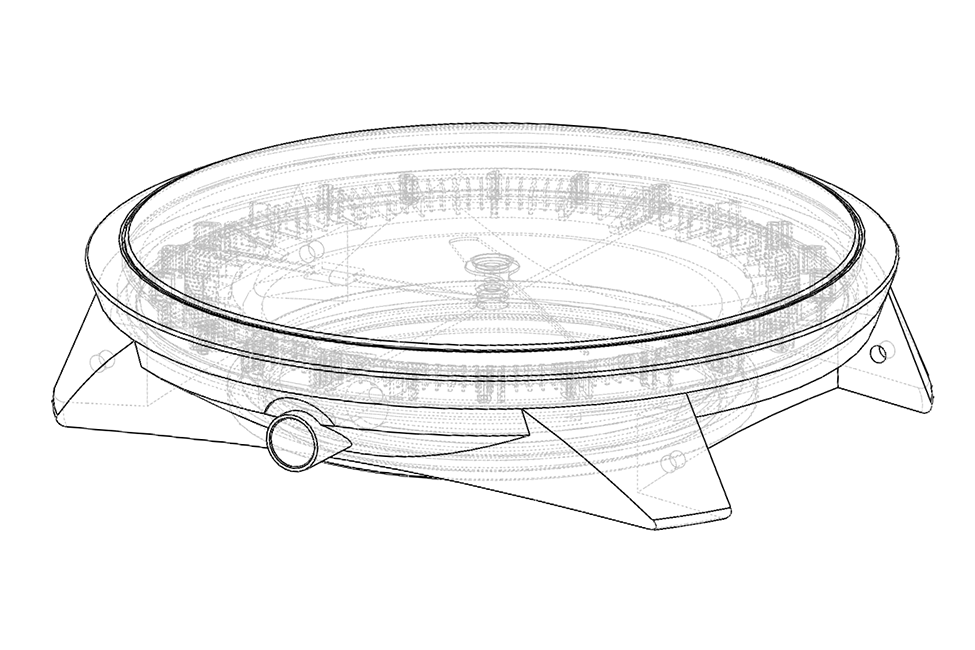

7. Gehäusekonstruktion im 3D-Modeler

Die Gehäusekonstruktion starten wir immer vom Uhrwerk ausgehend. Diese Daten sind buchstäblich „maßgebend“ für die Grundgeometrie des Gehäuses. Hier spielen Werkdurchmesser, Werkhöhe und Stellwellenhöhe eine bestimmende Rolle.

Die 3D-Konstruktion ist parametrisch angelegt. Das heißt, Maße, Wandstärken und Geometrien können direkt überprüft und interaktiv verändert werden.

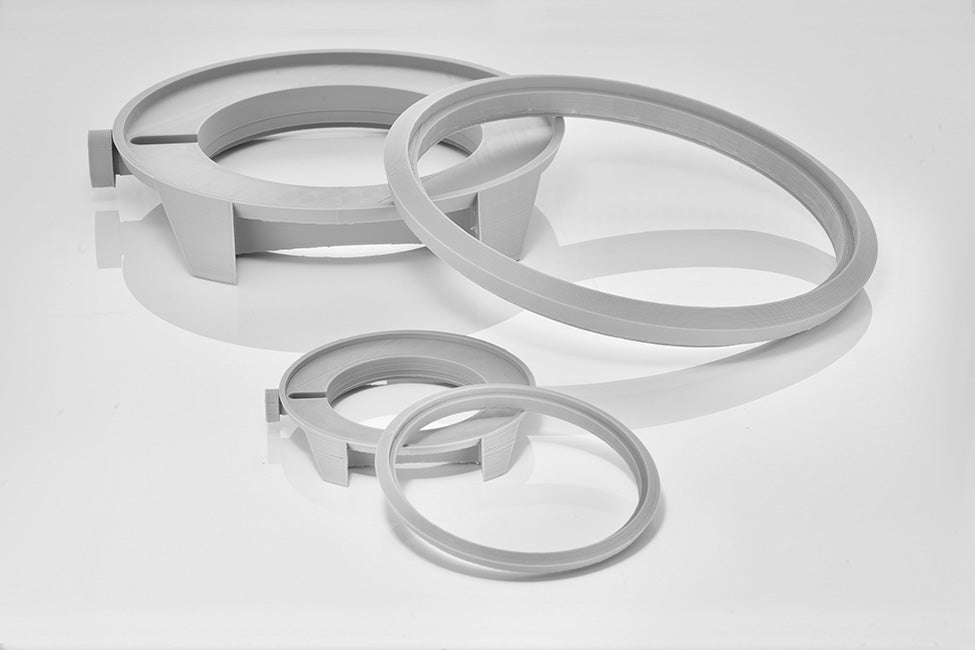

8. Vormodelle im 3-D Filament-Druck

Ein weiterer wesentlicher Vorteil der 3-D-Konstruktion ist die Möglichkeit direkt aus den resultierenden Datensätzen Modelle im Maßstab 1:1 drucken oder fräsen zu können. Für die erste Modellserie (Proportionsmodelle) kommt bei uns ein hochpräziser Filamentdrucker zum Einsatz. Anhand der so erzeugten Muster lassen sich bereits sehr wirkungsvoll die wesentlichen mechanischen Eigenschaften wie Tragekomfort, Abmessungen und Gesamtwirkung überprüfen.

9. Gehäusemodelle in M 1:1 stereolithografisch erzeugt

Für eine noch realistischere Beurteilungen lassen wir die Favoriten dann in einem hochauflösenden 3-D-Druckverfahren herstellen. Diese Teile werden dann in unserer Werkstatt gefinished und lackiert. So entstehen Gehäusemodelle, die einem realen Metallgehäuse visuell bereits sehr ähnlich sind.

10. Designmodelle im Lasersinther-Verfahren

Aus diesen 1:1 Mustergehäusen (im Stereolithografie-, Lasersinther-, oder Metall-Lasersintherverfahren) können wir dann zusammen mit den anderen Musterteilen komplette Musteruhren ohne Funktion, sogenannte Designmodelle aufbauen. Diese lassen sich dann, wie normale Uhren anlegen und somit realistisch beurteilen.

Hier ergeben sich, genauso wie in allen Musterstufen vorher, Änderungen und Optimierungen die in sogenannten Optimierungsschleifen (Wiederholung von vorangegangenen Entwicklungsschritten) zu einem möglichst perfekten Ergebnis gebracht werden. Visuell wie mechanisch.

11. Datensatz-Erstellung für die Bauteil-Fertigung

Nach dem Abschluss aller Optimierungen fixieren wir die 3-D-Datensätze und schicken sie zu den jeweiligen Produzenten. Von dort erhalten wir für jedes Bauteil entsprechende Gegenzeichnungen, die unsere Maße aber auch die spezifischen Produktionsgegebenheiten des Teileherstellers beinhalten.

12. Prototypentests, Werkzeugbau und Vorserienmuster

Nach unserer Freigabe und einer zwischengeschalteten Prototpyenphase beginnt der Hersteller mit der Werkzeugproduktion. Mit den gefertigen Werkzeugen werden die ersten Musterteile produziert. Aus diesen Musterteilen bauen wir Vorserienmodelle auf, die dann bereits voll funktionsfähig sind und eine realistische Trageprüfung zulassen.

Nach bestandener Trageprüfung (kann Wochen oder Monate dauern) erfolgt schließlich die Produktion der Serienbauteile.

13. Bauteil-Eingangskontrolle

Alle Serienteile werden in unserem Büro in Königstein einer 100% Eingangskontrolle (visuell und technisch) unterzogen und gehen dann entsprechend vorkonfiguriert zu unserem Uhrmacher im Schwarzwald.

14. Die Montage der Uhren beim Uhrmacher

Der Uhrmacher baut anschließend aus den einzelnen Bauteilen in sorgfältiger Handarbeit jeweils eine komplette Uhr auf. Nach der Endmontage werden die filigranen Zeitinstrumente nochmals sorgfältig von Hand nachreguliert, um einen optimalen Gang zu gewährleisten. Mit mehreren Prüfroutinen werden die Uhren nochmals untersucht, bevor sie die Reise zurück nach Königstein antreten.

15. Eingangskontrolle der fertigen Armbanduhren

Die fertigen Titanuhren werden dann bei uns nochmals einer optischen und technischen Eingangskontrolle unterzogen und dann mit Eingangsdatum in unseren Tresoren einsortiert. Während des Aufenthaltes im Tresor absolvieren unsere Quarzmodelle gleichzeitig einen Dauerlauftest (Funktion und Ganggenauigkeit).

16. Endkontrolle vor der Auslieferung

Nach dem Eingang Ihrer Bestellung holen wir das betreffende Modell wieder aus dem Safe und überprüfen es nochmals abschließend auf technische Funktionalität und optische Qualität. An dieser Stelle erfolgt auch die Montage des gewünschten Uhrenarmbands.

Bei den Automatikuhren prüfen wir zusätzlich individuell die Gangwerte und die jeweilige Gangreserve. Die Werte werden in einem Prüfprotokoll dokumentiert.

17. Verpackung und Versand

Schließlich wird die Uhr dann mit den entsprechenden Papieren und Unterlagen versehen und sorgfältig verpackt. In der Regel verlassen bestellte Quarzuhren innerhalb des gleichen oder des darauffolgenden Tages unser Büro. Bei Automatikuhren dauert es aufgrund der zusätzlichen mehrtägigen Lauftests etwas länger. Nach etwa 3-4 Tagen gehen auch sie auf die Reise zum Empfänger.

18. Individualisierung: Von Gravuren bis Kleinserien

Prinzipiell können wir fast alles für Sie entwickeln und produzieren lassen, was mit dem Thema Uhren zu tun hat.

Gehäusebodengravuren können wir auch als Einzelstück für Privatkunden fertigen. Größere Individualisierungen wie Sonderzifferblätter oder Gehäusemodifikationen sind naturgemäß erst bei größeren Stückzahlen wirtschaftlich und damit vor allem für gewerbliche Kunden interessant.

Fragen Sie uns an. Auch hier beraten wir Sie gerne.

(siehe auch: Sonderserien)

Résumé

Jetzt haben Sie einen recht detaillierten Überblick, wie Armbanduhren bei BOTTA entstehen. Wahrscheinlich sind Sie überrascht, wie viele einzelne Schritte bei uns stattfinden, bis eine fertige Uhr entsteht.

Lohnt sich dieser Aufwand, werden Sie sich vielleicht jetzt fragen. Wir sagen „eindeutig ja“. Legen Sie einfach mal eine unserer Uhren an und sie werden sofort den Unterschied spüren. Tragen Sie unsere Uhren eine gewisse Zeit und Sie werden feststellen, dass sich Ihr Umgang mit „IHRER ZEIT“ positiv verändert. Genau dafür lohnt sich unsere Arbeit.

Die bei Punkt 3 und 4 gezeigten Videos stammen von WatchMaxe aus diesem Video: https://www.youtube.com/watch?v=CHcdcxQkjuM&t=0s